張軍1 解戈奇2

陜西金鼎鑄造有限公司1 陜西遠(yuǎn)大新材料技術(shù)有限公司2

某重型卡車公司自主研發(fā)的一體化鑄造橋殼具有輕量化,技術(shù)要求高的特點(diǎn)����。橋殼的一體化設(shè)計(jì)�����,大大提高其承載力����,橋殼加工成本降低,因而該項(xiàng)技術(shù)具有廣泛的發(fā)展前景�����。

摘要:采用優(yōu)質(zhì)的原材料�����,廢鋼增碳的合成工藝嚴(yán)格控制Mn�����、P��、S及雜質(zhì)元素總含量����,并輔以適量Cu合金化處理,采用堤壩坑處理包�、沖入法球化處理、鐵水預(yù)處理����、多次孕育處理等����,制定了鑄態(tài)下高強(qiáng)度高延伸率QT600-7鑄態(tài)球墨鑄鐵的熔煉工藝�,在保證高強(qiáng)度的同時(shí)穩(wěn)定高延伸率。Abstract:Using high quality raw materials, the synthesis of scrap steel carburization process strictly control Mn, P, S, and total content of impurity elements, along with a moderate amount of Cu alloying processing, the dam pit processing package, into spheroidized, hot metal pretreatment, inoculation and so on for many times, made the rate of as-cast high strength Gao Yanshen under QT600-7 of as-cast nodular cast iron melting process, to ensure a stable Gao Yanshen rate of high strength at the same time.

關(guān)鍵詞: 鑄態(tài)QT600-7 高強(qiáng)度高延伸率 預(yù)處理 Cu合金化

Key Word:s-cast QT600-7 Cast state qt600-7 High strength high elongation Pretreatment Cu alloying

目前國內(nèi)外主要采用鐵型覆膜砂�、添加合金及高硅鑄鐵方式進(jìn)行組織生產(chǎn)高強(qiáng)度高延伸率鑄態(tài)QT600-7,由于上述三種方式的局限性�����,本文將展開試驗(yàn)�����,旨在開發(fā)一種適用于樹脂砂型鑄造的鑄態(tài)QT600-7熔煉工藝��。

QT600-7材質(zhì)機(jī)械性能

|

牌號 |

抗拉強(qiáng)度Rm (Mpa) |

屈服強(qiáng)度Rp0.2

(Mpa) |

延伸率A (%) |

布氏硬度HBW |

|

QT600- 7 |

≥600 |

≥380 |

≥7 |

190-270 |

為滿足上述性能要求��,必須提高球化率���,細(xì)化晶粒度�����,增加石墨球數(shù)�����,并提高石墨球圓整度��,因此金相應(yīng)滿足

|

球化級別 |

石墨大小 |

珠光體 |

硬度

|

|

1-3 |

5-8 |

55%—75% |

190-270 |

2.1鑄造橋殼化學(xué)成分設(shè)計(jì)

(1)碳和硅

眾所周知��,碳和硅是促進(jìn)石墨化元素�����,在一定的冷卻速度和孕育條件下�����,調(diào)高碳當(dāng)量����,析出的石墨球數(shù)多��,石墨球小���,可調(diào)高石墨圓整度��,并增加自補(bǔ)縮能力�,減少碳化物。條但在一定的碳當(dāng)量件下��,隨著硅含量的增加�����,特別是大斷面��,會產(chǎn)生碎塊狀石墨�����,同時(shí)高硅會顯著降低材料的低溫沖擊性能����,基于提高球化率(增加石墨圓整度及石墨球數(shù)方面考慮),在不漂浮的條件下��,應(yīng)盡可能提高碳當(dāng)量�,同時(shí)保證孕育的條件下,盡量降低硅含量���。試驗(yàn)要求C3.6—3.75%�,Si要求2.4—2.6%。

(2)錳和銅

通常Mn��、Cu����、Cr��、Sn都是提高珠光體的元素���。有所區(qū)別的是�,Mn在促進(jìn)珠光體形成的同時(shí)白口傾向增加���,而Cu在共晶轉(zhuǎn)變時(shí)能促進(jìn)石墨化�,減少白口傾向�,在共析轉(zhuǎn)變時(shí),促進(jìn)珠光體的形成����,可減少促進(jìn)或完全抑制鐵素體的形成,改善斷面組織及性能的均勻性�����;對基體固溶強(qiáng)化,對基體沉淀硬化���,不形成流離滲碳體�����,不與碳形成碳化物��,成負(fù)偏析���,銅富集在共晶團(tuán)內(nèi)部。銅的熔點(diǎn)低且在熔化過程不燒損�����,因此為保證延伸率試驗(yàn)中Mn含量按<0.20%控制����,同時(shí),為促進(jìn)形成一定量的珠光體組織����,Cu含量按0.55-0.65%控制

(3)磷��、硫及一些反球化微量元素

在鑄態(tài)球墨鑄鐵的生產(chǎn)過程中�����,P含量越多����,形成的磷共晶會增多��,磷共晶呈多角狀分布于共晶團(tuán)邊界����,會急劇惡化材料的韌性���、塑性��,因此要想獲得高延伸率的鑄態(tài)球鐵材料��,必須嚴(yán)格控制P含量����。S為反球化元素��,降低其含量是為確保球化效果的前提。上述可見P和S為有害元素�,應(yīng)嚴(yán)格控制其含量,按P<0.04%��,S<0.02%��,反球化元素∑<0.12%�����。

鑄造橋殼的化學(xué)成分(%)

|

C |

Si |

Mn |

P |

S |

Mg |

Cu |

|

3.60-3.75 |

2.40-2.60 |

<0.20 |

<0.04 |

<0.02 |

0.035-0.045 |

0.55-0.65 |

2.2熔煉用原材料

試驗(yàn)采用球墨鑄鐵用生鐵Q10/Q12及優(yōu)質(zhì)廢鋼���,并加入低S的鍛石油焦增碳劑�。為提高球化率(石墨球數(shù)及圓整度)�����,球化劑采用陜西遠(yuǎn)大新材料技術(shù)有限公司提供的含微量Sb球化劑YD722BS���;為提高增加石墨球數(shù)量�����,提高石墨圓整度��,采用預(yù)處理劑(YC-2)覆蓋球化劑��,且采用含Ba�����、Ca等元素的長效復(fù)合孕育劑(J-10)及隨流孕育劑�;為強(qiáng)化基體,采用銅合金化處理���。試驗(yàn)所用原材料見下表:

YD722BS球化劑化學(xué)成分(%)

|

Mg |

Re |

Si |

Ca |

其他 |

顆粒度 |

|

7.22 |

2.12 |

44.52 |

2.19 |

適量 |

3-23mm |

YC-2預(yù)處理劑化學(xué)成分(%)

|

C |

Si |

Ca |

顆粒度 |

|

28-32 |

65-70 |

0.5-1.5 |

0.2-3.0mm |

J-10普通復(fù)合孕育劑(%)

|

Si |

Ca |

其他 |

顆粒度 |

|

60.0-66.0 |

1.0-2.0 |

8.0-10.0 |

3-10mm |

P-1T隨流孕育劑(%)

|

Si |

Ca |

顆粒度 |

|

64.0-68.0 |

1.0-2.0 |

0.1-0.7mm |

2.3采用廢鋼增碳的熔煉方式

基于廢鋼增碳工藝降低白口傾向�����,細(xì)化珠光體,增加珠光體數(shù)量這個(gè)特點(diǎn)�,本試驗(yàn)采用廢鋼增碳工藝在6T中頻感應(yīng)電爐熔煉,按照廢鋼:回爐料:生鐵=40%:30%:30%的配比及順序加料快速熔化����,為確保增碳劑的充分溶解,熔煉升溫至出爐溫度+30-50℃�,靜置8—12分鐘,加料降溫出爐����。采用沖入法球化處理�����,輔以預(yù)處理���,并結(jié)合多次符合孕育工藝對所需鐵水做以處理。

球化包裝包順序依次為:含Sb球化劑+碳化硅+鐵屑+出鐵倒包孕育+澆注隨流孕育

2.4試驗(yàn)方法

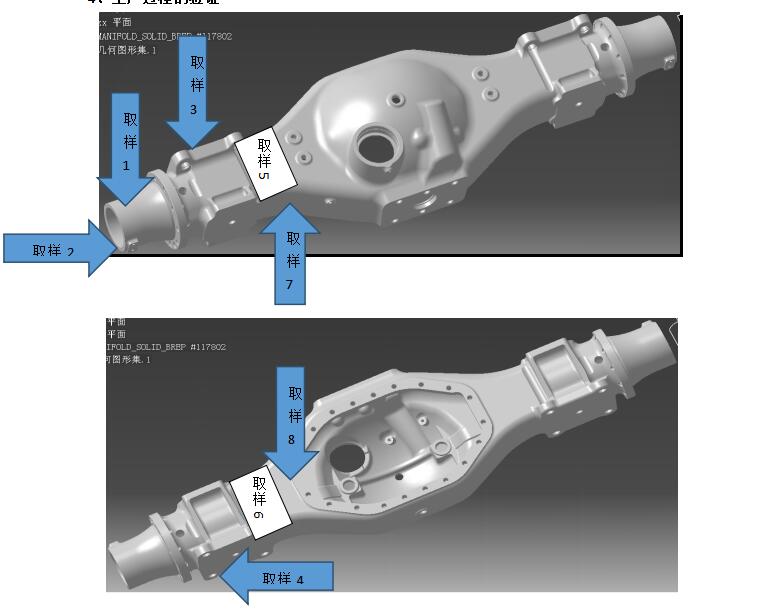

用上述處理的鐵水澆注樹脂砂造型的鑄造橋殼��,對所澆注橋殼對應(yīng)部位取樣�����,檢測對應(yīng)各部位本體的金相組織及力學(xué)性能���。

3 試驗(yàn)結(jié)果及分析

3.1 Cu與Mn的影響

有關(guān)材料說明Cu與Mn共存時(shí)�����,Cu對強(qiáng)度的促進(jìn)作用強(qiáng)于Mn���,Cu含量每增加0.1%,材料強(qiáng)度提高約50Mpa;另一方面����,Mn含量較低時(shí),延伸率普遍較高��,此時(shí)增加Cu含量���,材料在提高強(qiáng)度的同時(shí)對延伸率的影響不大�����。分析原因?yàn)镃u在共晶轉(zhuǎn)變時(shí)�,促進(jìn)石墨化��,減少滲碳體�,在共析出轉(zhuǎn)變時(shí),促進(jìn)珠光體的形成�,且對基體起固溶強(qiáng)化作用��,雖然Mn也促進(jìn)珠光體的形成�,但由于較大的偏析傾向易富集于晶界上,影響到材料的延伸率����。

4����、生產(chǎn)過程的驗(yàn)證

實(shí)際生產(chǎn)中的化學(xué)成分:

|

|

C |

Si |

Mn |

P |

S |

Cr |

Ni |

Mo |

Cu |

|

原鐵水 |

3.89 |

1.43 |

0.202 |

0.040 |

0.026 |

0.030 |

0.007 |

0.003 |

0.015 |

|

成品 |

3.71 |

2.51 |

0.196 |

0.036 |

0.013 |

0.027 |

0.005 |

0.002 |

0.591 |

|

成品 |

3.57 |

2.59 |

0.200 |

0.034 |

0.013 |

0.015 |

0.003 |

0.001 |

0.581 |

|

成品 |

3.63 |

2.63 |

0.161 |

0.038 |

0.012 |

0.011 |

0.003 |

|

0.572 |

|

成品 |

3.60 |

2.50 |

0.192 |

0.035 |

0.012 |

0.027 |

0.007 |

0.001 |

0.53 |

|

Al |

Ti |

V |

Mg |

Sb |

Sn |

Pb |

Zn |

Ce |

La |

|

0.004 |

0.027 |

0.009 |

|

0.002 |

0.004 |

0.002 |

0.058 |

0.004 |

|

|

0.021 |

0.027 |

0.009 |

0.041 |

0.007 |

0.005 |

0.002 |

0.043 |

0.020 |

0.002 |

|

0.027 |

0.022 |

0.007 |

0.047 |

0.005 |

0.003 |

0.034 |

0.012 |

0.018 |

0.002 |

|

0.021 |

0.030 |

0.009 |

0.052 |

0.007 |

0.002 |

0.002 |

0.011 |

0.021 |

0.002 |

|

0.021 |

0.025 |

0.008 |

0.047 |

0.009 |

0.004 |

0.002 |

0.002 |

0.021 |

0.001 |

隨型冷卻Y型試塊力學(xué)性能及金相組織檢驗(yàn)結(jié)果

|

取樣部位 |

球化等級 |

石墨大小 |

珠光體 |

抗拉強(qiáng)度—延伸率 |

|

隨型冷卻試塊1 |

3 |

6 |

65 |

790-8 |

|

隨型冷卻試塊2 |

3 |

6 |

75 |

827-10 |

|

隨型冷卻試塊3 |

3 |

6 |

75 |

838-12 |

|

隨型冷卻試塊4 |

3 |

6 |

75 |

835-10 |

|

隨型冷卻試塊5 |

3 |

6 |

55 |

796-10 |

對應(yīng)本體部位力學(xué)性能及金相組織檢驗(yàn)結(jié)果

|

取樣部位 |

球化等級 |

石墨大小 |

珠光體 |

抗拉強(qiáng)度—延伸率 |

硬度 |

|

取樣1 |

3 |

6 |

65 |

686-9 |

217 |

|

取樣2 |

3 |

6 |

55 |

624-8 |

212 |

|

取樣3 |

3 |

6 |

65 |

636-8 |

207 |

|

取樣4 |

3 |

6 |

45 |

686-10 |

201 |

|

取樣5 |

3 |

6 |

55 |

585-14 |

197 |

|

取樣6 |

3 |

6 |

55 |

655-10 |

217 |

|

取樣7 |

3 |

6 |

45 |

636-8 |

207 |

|

取樣8 |

3 |

6 |

65 |

650-10 |

223 |

|

取樣 1 |

3 |

6 |

45 |

624-8 |

223 |

|

取樣2 |

3 |

6 |

45 |

636-8 |

207 |

|

取樣3 |

3 |

6 |

55 |

624-8 |

217 |

|

取樣4 |

3 |

6 |

55 |

615-9 |

223 |

|

取樣5 |

3 |

6 |

45 |

561-10 |

192 |

|

取樣6 |

3 |

6 |

55 |

612-7 |

207 |

|

取樣7 |

3 |

6 |

55 |

649-8 |

217 |

|

取樣8 |

3 |

6 |

65 |

637-10 |

229 |

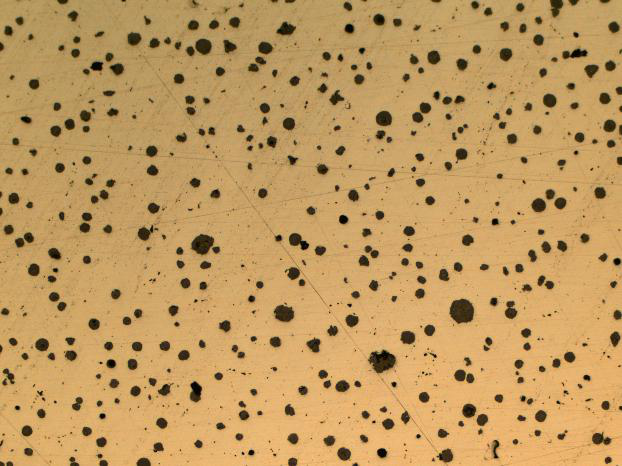

金相圖片(選?��。?/span>

經(jīng)過SiC預(yù)處理后使用陜西遠(yuǎn)大YD722BS球化劑的金相組織�,明顯石墨球數(shù)增多���,石墨球圓整度增加��,球化率也增加���。 采用上述工藝生產(chǎn)的鑄造橋殼,各項(xiàng)性能仍滿足技術(shù)要求,臺架試驗(yàn)中后橋雙雙通過11.5噸定額載荷100萬次的技術(shù)要求����。

5、結(jié)論

5.1 含Sb球化劑��,輔以SiC預(yù)處理�����,可以有效增加石墨球數(shù),改善石墨圓整度�,提高球化率;

5.2廢鋼增碳合成熔煉��,輔以多次復(fù)合孕育處理是獲得鑄態(tài)QT600-7成分����、金相及性能的保證;

5.3 充分利用Cu在共晶轉(zhuǎn)變時(shí)��,促進(jìn)石墨化�,在共析出轉(zhuǎn)變時(shí),促進(jìn)珠光體的形成����,且對基體起固溶強(qiáng)化作用在低錳的條件下保證強(qiáng)度的同時(shí)保證一定的延伸率。

參考文獻(xiàn):

【1】 陳子華.預(yù)處理技術(shù)在球墨鑄鐵上的應(yīng)用[J].現(xiàn)代鑄鐵���,2008(01):54-59

【2】 五德海�,錢立�,胡家驄.灰鐵球墨鑄鐵及其熔煉[M].北京:中國水利水電出版社,2006

【3】 高廣闊��,石力軍����,常世儉等,高強(qiáng)度鑄態(tài)球墨鑄鐵整體橋殼材質(zhì)及工藝的研究開發(fā).《第12屆全國鑄造年會暨2011中國鑄造活動(dòng)論文集》2011.10

【4】 林鈺杰�,吳寶成.鑄態(tài)QT600-10的生產(chǎn)工藝【J】.現(xiàn)代鑄鐵,2014����,(04):32-34